【行业热点】军用电子材料--SAC305焊料的润湿性

引言

电子器件封装后,焊料合金和衬底材料形成的冶金连接为其提供了必不可少的导电、导热和机械连接,因此焊料合金的焊接性能直接决定着焊点可靠性,甚至是整个电子设备的服役寿命。其中,焊料合金和衬底材料之间良好的润湿是确保焊点可靠连接的前提条件。在焊料无铅化和电子芯片微型化的进程中,人们正在寻找可以替代SnPb共晶的焊料,目前常用的是Sn3Ag0.5Cu(SAC305)焊料合金。但SAC305焊料相比SnPb焊料,仍然有以下两点不足:

由于无铅焊料的润湿性比SnPb共晶焊料差,因此在钎焊过程中可能会出现焊料的润湿性能不能满足要求、焊料的自校准能力差及焊点可靠性不达标等问题。

SAC焊料的熔点(大约490K)高于传统的SnPb焊料合金(456K),这将导致回流焊或波峰焊过程中焊接温度的升高,进而引起焊料氧化及形成过厚的金属间化合物,影响了焊点的可靠连接。

润湿性和润湿角

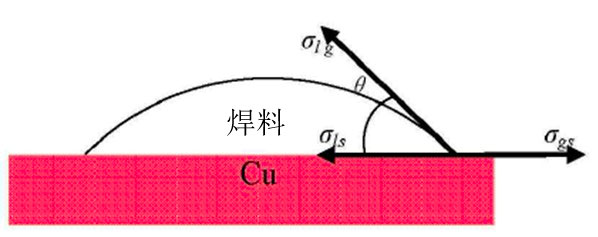

润湿性就是两种非混相流体呈现于固相介质表面时,某一流体相优先润湿固体表面的能力。在电子封装中,润湿是液态焊料在固态基板表面铺展能力的度量。焊料与基板之间的润湿程度可以用润湿角θ的大小来表示,如图1所示,液态焊料呈球冠状,并构成了一个由固、液、气三相组成的界面体系。从三相接触点沿液、气界面做切线,该切线和固、液界面的夹角θ称为润湿角。θ的大小与接触各相的界面张力有关,三相接触点同时受到三个力的共同作用:σlg表示液态焊料与气相之间的界面张力,σls表示表示液态焊料与焊盘之间的界面张力,σgs表示表示气相与焊盘之间的界面张力。三相接触平衡时,合力为零,液态焊料表面自由能处于最低状态。

图1润湿示意图

电子软钎焊中,润湿性的好坏根据行业标准进行判断:

润湿优良:θ<30°,且在焊点表面上可观察到一层连续、均匀、光滑、无裂痕和无气孔的附着良好的焊料;

部分润湿:θ>30°,从润湿区域的边缘上可看到母材金属表面某些地方被焊料润湿,而另一些地方未被润湿;

弱润湿:在焊盘表面,初始被液态焊料润湿,接着液态焊料产生部分收缩而形成不规则的液滴;

不润湿:θ>90°,焊料液滴在焊盘表面未铺展,并可用外力除去。

SAC305焊料在基板上的润湿角

图2 SAC305焊球在不同基板上不同温度下的润湿角

图2表示 SAC305焊球在不同基板上随温度逐渐变化的润湿角。根据数据分析,回流温度在523K和583K范围内时,该焊料合金在Cu/Ni、Cu、Cu/Ni/Ag、Cu/Ag、和Cu/Ni/Au等五种基板上均可润湿。在同一基板上,随着温度的升高,润湿角逐渐减小,表示较高的回流温度提高了该焊料的润湿性。相同回流温度下,该焊料合金在Cu/Ni、Cu、Cu/Ni/Ag、Cu/Ag、和Cu/Ni/Au基板上润湿角依次减小,特别是基板中含有Ag和Au的情况下变化特别明显,在基板上的铺展能力提高。

SAC305焊料与基板界面间的金属间化合物

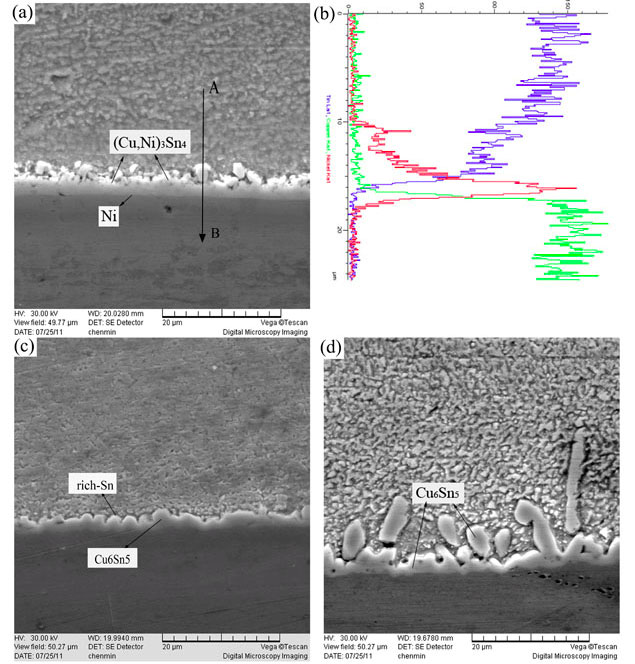

图3反映了回流温度为 523K时,SAC305焊料在Cu/Ni、Cu和Cu/Ag基板上形成的金属间化合物形貌。由图3(a)可知,Cu/Ni基板与SAC305焊料反应形成平坦的暗灰色金属间化合物层,并在靠近焊料处形成了少量块状化合物层。由图3(b)界面处的元素分布确定该化合物为(Cu,Ni)3Sn4。而Cu、Cu/Ag基板与SAC305均形成了扇贝状Cu6Sn5金属间化合物,相比下图3(d)中的化合物厚度更大,且出现了细长的形貌。

图3 523K下SAC305焊料在不同基板上形成的界面形貌:

(a)Cu/Ni,(b)焊料和Cu界面的元素分布,(c)Cu和(d)Cu/Ag。

图4 553K下SAC305焊料在不同基板上形成的界面形貌:

(a)Cu/Ni,(b)Cu和(c)Cu/Ag。

回流温度为 553K时,SAC305焊料在Cu/Ni、Cu和Cu/Ag基板上形成的金属间化合物形貌如图(4)所示。Cu/Ni基板上,暗灰色的层状金属间化合物 (Cu,Ni)3Sn4厚度增大;Cu基板与焊料形成的Cu6Sn5化合物晶粒更加粗大;Cu/Ag基板上少量金属间化合物已经扩散到焊料基体中,同时也出现了少量白色絮状Sn-Ag-Cu化合物。

图5 583K下SAC305焊料在不同基板上形成的界面形貌:

Cu/Ni,(b)Cu和(c)Cu/Ag。

回流温度为 583K时,(Cu,Ni)3Sn4化合物厚度进一步增大,扇贝状的Cu6Sn5化合物长宽比继续增大,且大量扩散到焊料基体中。由图(3)、(4)和(5)可知,在523K和583K温度区间内,温度越高,元素扩散越充分,润湿能力越强。这与图(2)中的数据是一致的。

结论

1、基板中含有Ag或Au的情况下,SAC305焊料润湿基板的能力明显增强。

2、同一基板上,在523K和583K温度范围内,温度越高,焊料元素的扩散速率和金属间化合物的形成速率越快,润湿性越好。